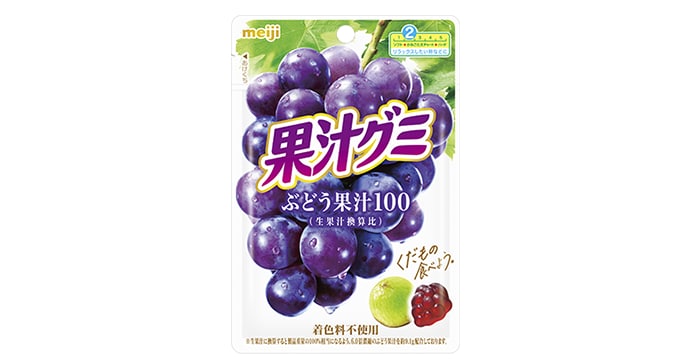

果汁グミ生産のケーススタディ:品質の要となる製造環境を徹底的に管理

温度・時間の管理で熱によるダメージを最小化

「果汁グミ」の品質には、原料(水あめ、砂糖、濃縮果汁、ゼラチンなど)を調合した後の温度・時間の管理が大きく関わります。

原料を調合してグミの生地を作ってから成型するまでに時間がかかると、生地は熱によるダメージを受けてしまいます。その結果、生地に含まれる糖やゼラチンの分解が進んで、色や食感に影響し、また風味も損なわれてしまうのです。

そのため、一定時間内に製品化するなどといったルールに基づいて、温度履歴と経過時間を厳密に管理しています。

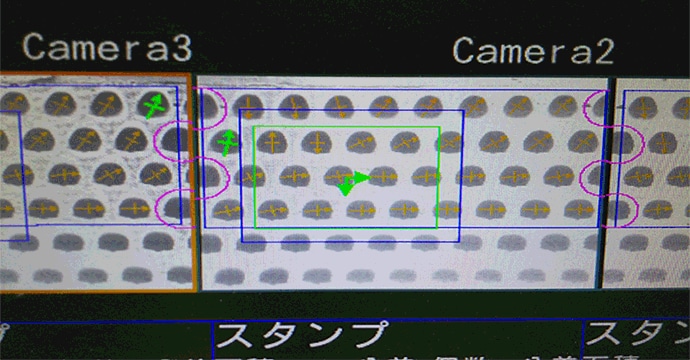

スターチモールドの画像認識システムによる型全数検査で成型不良を防止

果汁グミはグミキャンデーの主流製法である「スターチモールド製法」で製造されています。まず、コーンスターチを敷き詰めたトレーに金型をスタンプしてグミ型のへこみができるよう押し固めます。そこへ生地を充填して寝かせ、取り出した後につや出しなどの二次加工や包装を施すという製法です。

この製法では、コーンスターチ充填量の不足や、金型をスタンプした後に起こる型崩れなどから成型不良が起こることがあります。そこで、生地充填前に、画像認識システムを使ってすべてのトレーを検査し、成型不良が出ないよう管理しています。

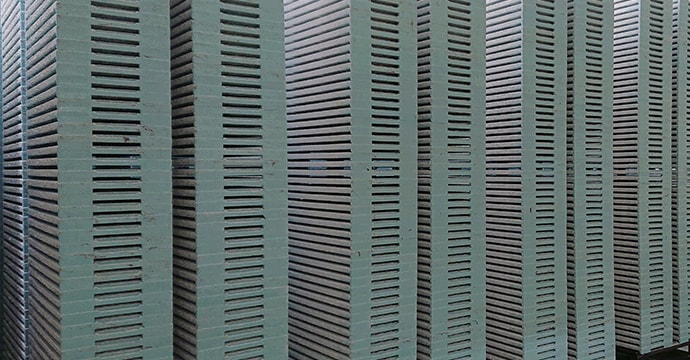

絶妙な弾力の秘訣は温度・湿度を管理しながらのエージング

生地を充填したトレーは、温度と湿度が常に適切になるよう管理された専用室で、24時間じっくりと寝かせる「エージング」を施されます。エージングを経ることで生地が冷えて固まり、トレーから取り出せるようになります。また、同時にコーンスターチが生地の水分を吸収するので弾力が増し、果汁グミの絶妙な食感が生み出されるのです。

トレーから取り出された果汁グミの粒は、検査で異常がないかチェックされた後に、包装の工程へ進みます。

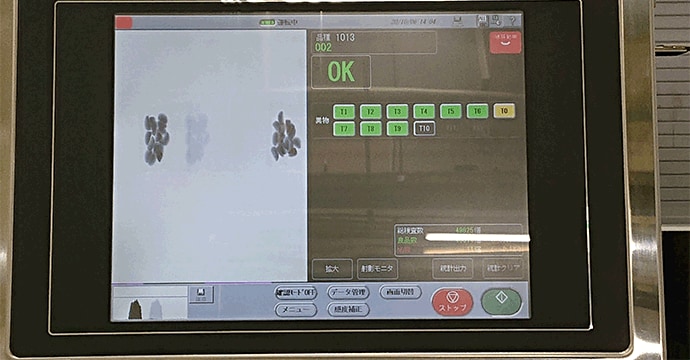

包装工程でも厳しいチェックを行い、品質を管理

包装工程では、計量された果汁グミが包装袋の中へ封入されます。封入後の果汁グミは、定められた内容量になっているか、金属などの異物が混入していないか、また賞味期限の印字は正しいかなどを機械によって全数検査し、合格した商品だけが出荷されるのです。このように、工程ごとに厳しい検査を重ねることで、果汁グミのおいしさと品質が守られています。

果汁グミ ブランドサイト