新製法と新形状でさらに進化!世界で唯一のキューブタイプの粉ミルク

計量の手間なく簡単に調乳ができる利便性から、2007年の発売以来、子育てをする多くの人々に愛用されてきたキューブタイプの粉ミルク「明治ほほえみらくらくキューブ」と「明治ステップらくらくキューブ」。2023年のリニューアルでは新製法と新形状を採用したことにより、保形性(強度)と溶解性はそのままに、課題であった製造プロセスの高速化を実現しました。この新しい製法と形状の研究開発について紹介します。

製剤技術を研究し、製造プロセスの高速化を実現

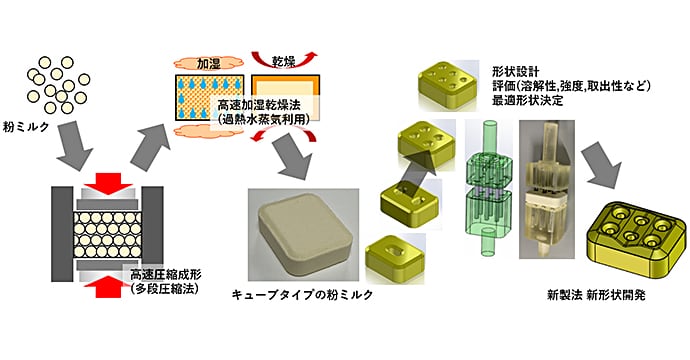

キューブタイプの粉ミルクは、外見は固形で中身が詰まっているように見えます。しかし、X線CTなどで内部を観察すると、体積の40%以上が空気であり、スカスカの構造であることがわかります。このような特殊な物理構造ゆえに、固形でありながら、お湯に入れたらサッと溶けるという利便性を実現できたのです。高い溶解性と強度を両立させて粉ミルクを固形化する製法は明治独自のもので、「世界で唯一のキューブタイプの粉ミルク」という優位性は、2007年の発売開始以来、いまも変わっていません。

ただ、従来の製品は、十分な強度を保持して固形化するために、粉ミルクを低速度で圧縮成形しなければならず、製造に多くの時間を要していました。そこで2017年から製造プロセスの高速化の研究に取り組みはじめたのです。

プロセス高速化のために見直したことのひとつが圧縮方法です。圧縮成形の途中で圧縮速度を制御する多段圧縮法を新たに開発し、短時間で高強度のキューブ成形を可能にしました。また、成形したキューブの硬化処理の高速化のために参考にしたのが製剤(錠剤などを作る)技術です。口腔内崩壊錠(OD錠。口の中で唾液や少量の水で溶ける錠剤)の製造技術のひとつである加湿乾燥法を深く研究し、食品加工などで利用される過熱水蒸気処理を用いることで粉ミルクの高速硬化を実現しました。旧来のキューブでは硬化するのに400秒ぐらいかけて熱を加えていたのに対して、新製法では加熱時間をわずか8.8秒にまで短縮できることがわかってきました。

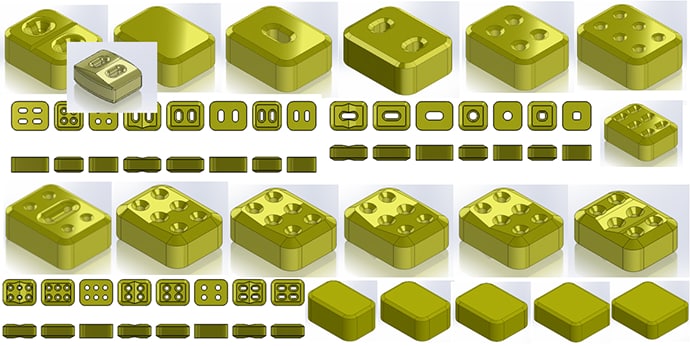

43の試作を経てたどり着いた、6穴貫通形状

従来のキューブタイプ粉ミルクは、溶解性を高めるため、表裏に合計4つのくぼみがある形状になっていました。しかし、その形状ゆえに製造速度を速くできないという課題もあり、製造プロセスの高速化にはキューブの形状も見直す必要がありました。

くぼみの代わりに考えたのが、キューブに穴をあけることでした。穴をあけることで硬化される面積が増えて、強度も増すのではないかと仮説を立てたのです。穴の数、大きさ、位置については、1個穴、2個穴、4個穴など試作品を何度も作り、それぞれの溶解性や強度の試験を行って評価しました。最終的には43もの形状案を検討して、最も優れた溶解性と強度を示した6穴形状を採用しました。

また、面取り幅を広くして、袋の取り出し口の形状に近い楕円に近づけることで、袋との摩擦を少なくして取り出しやすくする工夫もしました。

異なる分野と連携し、唯一無二の製法を生み出す研究者

新製法の研究開発を担当したのは、羽生圭吾専任課長です。X線CTでキューブの内部構造を初めて見たとき、羽生専任課長は「そのすばらしさに感動を覚えた」そうです。

「添加物を一切使わず、調製粉乳の成分の物理構造だけで強度と溶解性を両立させたキューブタイプの粉ミルクは、食品加工技術における機能美の集大成ともいえる『芸術品』のような製品でした。それを生み出したのは、先輩研究者の方々の成果です。私が担ったのは、そんな先人のすばらしい研究をベースに、『速く』『大量に』作るための新たな製法を開発することでした」

製造プロセスの高速化を実現できたのは、製剤技術をはじめとした異分野の研究者との連携があったおかげだといいます。

「製剤技術の研究では、明治グループの医薬品事業会社であるMeiji Seika ファルマの研究所の協力を得ました。私は工学の研究に長年携わってきましたが、自分の専門領域だけではなく、食品化学や製剤学などほかの分野の研究者と学際的に交流することで視野が広がり、それまでになかった唯一無二の製法を生み出していくことにつながったのです」

「強度と溶解性を両立させた錠剤の研究は、製剤技術としては決して目新しいものではありませんが、明治の粉ミルクのキューブ製法技術はその理論を高度に進化させたものであると考えています。チームメンバーとともに検討した多くの実験データから理論を構築し、さまざまな学会で研究発表を行いました。将来的にはほかの製品や分野へのさらなる応用にも期待しています」